科技之光

科技之光

如何將反應時間長達10小時以上的釜式工藝快速轉換為反應時間在30分鐘以內的連續流工藝,如何將抗艾滋病的藥物研製流程進一步縮短並提高反應效率🤚🏿,沐鸣2平台化學化工學院蘇遠海研究員團隊設計了傳遞及反應性能優越的微反應器,結合先進控製技術及人工智能,構建了自動改變連續流反應操作參數的數字化微反應器系統👱🏼。微反應技術首次出現於20世紀90年代*️⃣,兼具設備小型化和過程集約化的特點,已發展成為重要的化工過程強化技術🧜🏿。與傳統化工技術相比,微反應技術通過強化反應器的傳遞性能,提高反應(過程)效率和產品質量,保證化工過程的安全性🎮,具有廣闊的應用前景🐷。蘇遠海團隊將微反應技術結合自動化控製技術及人工智能(AI),能顯著加快微反應器選型🖊、催化體系篩選🌈、工藝優化、過程放大等進程🥌,節省大量的人力物力,是化學工程領域重要的交叉方向。

當前自動化控製的微反應器系統普遍是由國外跨國公司壟斷的定型產品🤴🏿,價格十分昂貴,並存在功能單一😣、操作界面缺乏人性化等缺陷📵🥽,障礙微反應技術在我國化工👨🏽🌾、製藥🚴🏿♀️、能源等領域的應用及工程化。在國家高層次人才計劃青年項目、科技部重點研發計劃課題、國家自然科學基金、上海市科委科研計劃項目等的支持下,沐鸣2平台化學化工學院蘇遠海研究員團隊設計的微反應器已形成自主核心知識產權,突破歐美發達國家對高端微反應器產品及系統的技術封鎖。

數值化微反應器裝備

核心微反應器創製,實現高端化學品連續高效的規模化合成

微反應技術為解決釜式光反應工藝中光照不均勻及過程效率低等問題提供了良好方案🧏🏼♀️。然而,光源與微反應器間匹配問題鮮被重視,系統溫控及穩定性差👨👩👦,障礙其工程化應用。溫度-光強聯動調控的連續流微反應器是由沐鸣2平台連續流反應器技術研究組自主研發,利用一體化成型工藝,突破構築成本、加工方式的限製,實現多層次產能覆蓋🧑🏼💻。首創了熱化學/光化學反應模塊耦合集成的新範式,實現了物質和能量的高效轉化🧔🏼♂️,在較短的反應時間內獲得較高的反應選擇性和產物收率;突破傳統光反應工藝放大困難的技術瓶頸,遠超市場現有光化學微反應器的操作通量;降低化學品合成的工藝成本,提高市場競爭力👳。例如,利用該類微反應器👋,實現了天然藥物胡桃醌和阿斯利多、四環庚烷等多種高端化學品的連續高效規模化合成,由釜式反應時間10余小時縮短到連續流工藝的30分鐘以內,產品收率明顯得到提高(甚至高達99%),比能耗顯著降低。

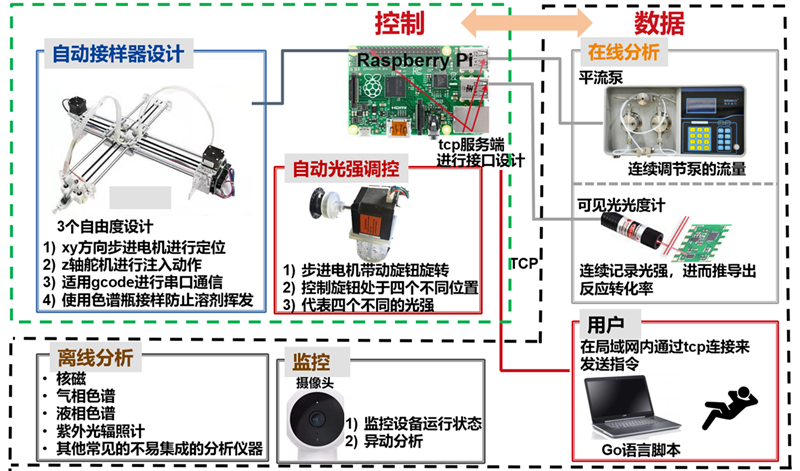

自動化控製輔以人工智能,實現微反應全流程控製策略自動設計

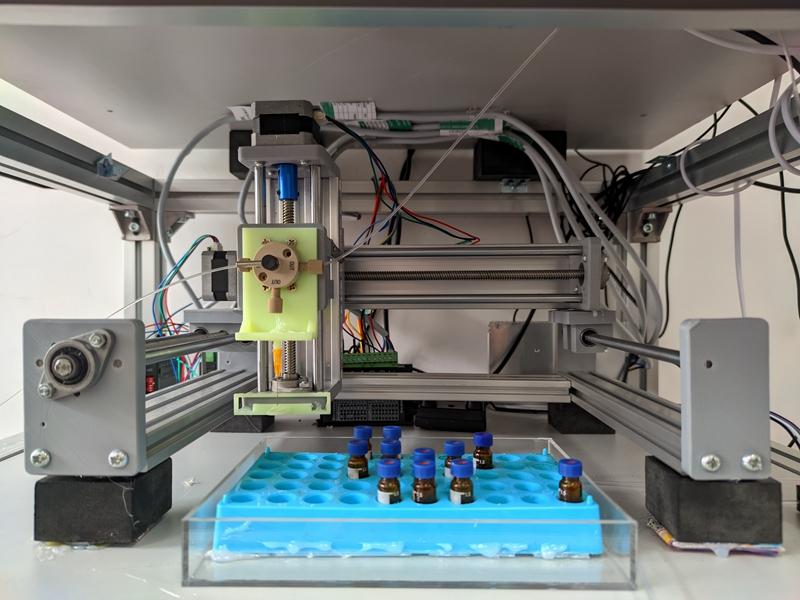

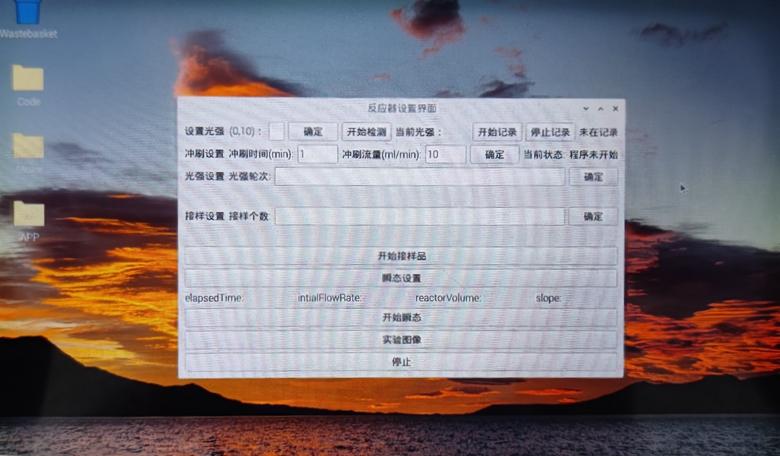

開發了國內首套以用戶需求為導向的數字化微反應器系統🤛🏻,使用樹莓派作為控製單元來實現對流體輸送泵、光源、加熱冷卻循環器、接樣器🧑🏼🍼、分析儀器等設備的控製,利用計算機視覺技術及控製策略智能調度算法,實現反應參數的快速優化。率先建立了在線和離線分析相結合的策略🐦🔥,易於操作的人機交互界面囊括參數自動調節與自動接樣功能,拓展了連續流合成技術的應用範疇🥒。自主開發的微反應器模塊可根據實際需求快速更換,突破了現有技術的操作通量限製👩🏼,為多種高值化學品的高效、連續、規模化生產奠定基礎🏋🏽。利用該數字化微反應器系統的拓展模塊,快速實現微通道內多相流型的智能識別及分類、工藝優化🧩、反應動力學建模等,提高了過程效率👨🎓,明顯縮短研發周期。

自動化取樣系統

人機交互界面

產學研結合,助力中國化工製藥產業升級

蘇遠海研究員團隊在數字化微反應器系統研發期間,長期與上海、山東、江蘇等地的化工、製藥頭部企業合作⛱💈,推動多種高端化學品👨🦼➡️、藥物連續合成的過程強化🏋🏽♂️、放大及產業化應用。與上海迪賽諾醫藥集團合作攻關,共同開發了抗艾滋病藥物多替拉韋、齊多夫定等的關鍵中間體高效連續微反應合成工藝及過程放大技術👱🏻♂️⛎,產品收率由原有釜式工藝的74%(反應時間為38 小時)提高到微反應工藝的90%(反應時間為50分鐘)。進一步成功構建了利用菱形微構件調控微通道流場的微反應製藥原型機及噸級中試過程裝備,解決原有釜式工藝所存在的副產物多🍌、安全風險高🤬、過程效率低等缺陷🤮,以期實現微反應技術在抗艾滋病藥物合成中的產業化應用,為推動我國化工製藥產業升級做出貢獻。